SUBSEA ENGINEERING: Bypass, superschnell

Als eine störende Pipeline, die mit Wachsproblemen behaftet war, zu einer Verstopfung eskalierte, löste das neue nordseeunabhängige Unternehmen Chrysaor und Subsea 7 diese Probleme und installierte eine 26 km lange Bypass-Pipeline in nur acht Monaten - trotz zahlreicher Probleme auf dem Weg.

Chrysaor ist ein neuer Betreiber im britischen Festlandsockel. Das erst 18 Monate alte Unternehmen hat Wachstumsambitionen, nachdem es 2017 erstmals ein Paket mit Vermögenswerten von Shell im Wert von 3,8 Milliarden US-Dollar erworben hatte.

Der Erwerb vorhandener Produktionsanlagen kann jedoch mit Problemen verbunden sein, darunter, dass sie älter, komplex und miteinander verbunden sind und mehrere Eigentümer haben und daher möglicherweise keine vollständigen Aufzeichnungen enthalten - einschließlich der genauen Position und des Durchmessers von Pipelines.

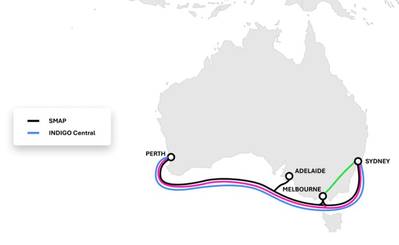

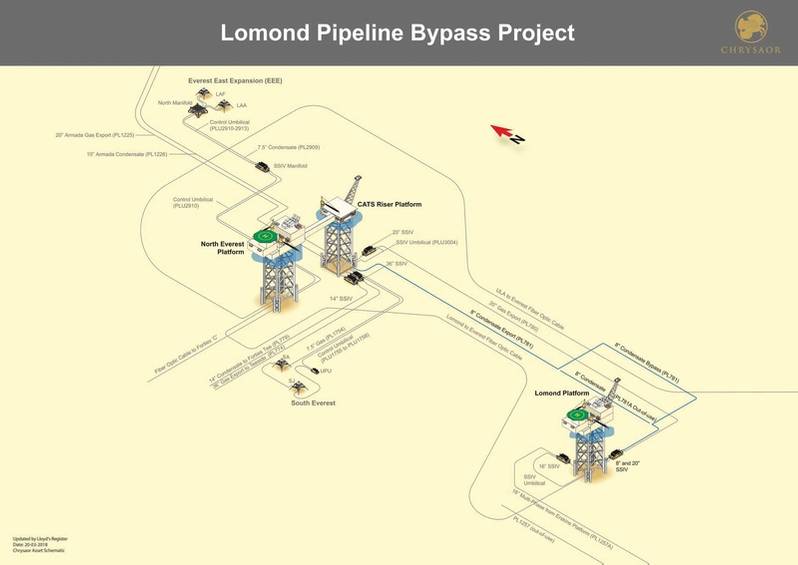

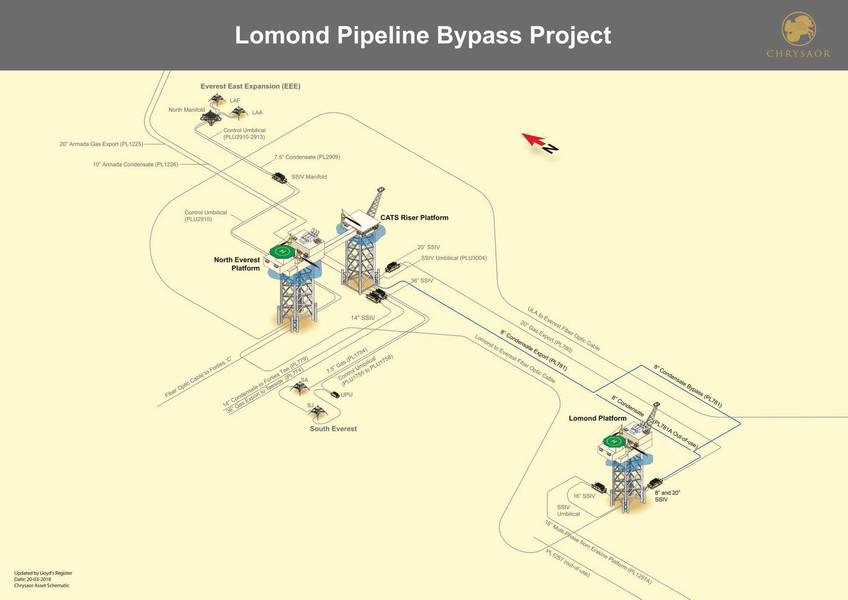

Die Lomond-Plattform (ursprünglich von Amoco, BP, BG Group und anschließend Shell betrieben) befindet sich 145 m östlich von Aberdeen in einer Wassertiefe von 83,8 m und wurde 1993 in Betrieb genommen. Gaskondensat aus der von Chevron betriebenen Erskine-Anlage wird zur Lomond-Plattform exportiert und dann 57,8 km bis zur Everest-Plattform für den weiteren Export über das CATS-System in das Forties-Pipeline-System an Land.

Als Chrysaor Lomond im Rahmen des Erwerbs von Vermögenswerten (ex-BG Group) von Shell im Jahr 2017 übernahm, wusste das Unternehmen, dass die Kondensatleitung von Lomond nach Everest in der Vergangenheit verstopft war, da Wachs aus dem Kondensatstrom tropfte abgekühlt. Während das Kondensat von Erskine durch eine isolierte Rohrleitung von Erskine nach Lomond transportiert wird und nicht auf Temperaturen abfällt, bei denen sich Wachs bildet, ist die Rohrleitung von Lomond nach Everest nicht isoliert.

„Beim Verlassen von Lomond, wo die Leitung nicht isoliert ist, fällt das Wachs bei einer Temperatur unter 48 ° C aus“, sagt Emily Eadington, Wells & Subsea Projects Manager bei Chrysaor. „Als die Linie 1992 installiert wurde, mussten nur Lomond-Flüssigkeiten transportiert werden, daher war Wachs kein Problem, daher keine Isolierung.“ 1997 wurde Erskine-Kondensat hinzugefügt, und um den potenziellen Wachsaufbau zu verringern, wurde eine Strategie entwickelt alle zwei Wochen die Pipeline zu Molchen wurde entwickelt. "Aber es wurde zuletzt im Jahr 2009 gemolcht. Als wir es übernahmen, konnte man kein Schwein hineinstecken, weil das Schwein stecken bleiben könnte."

Navica Pulling Head Schweißen auf Stiel # 1. Bilder mit freundlicher Genehmigung von Chrysaor und Subsea 7

Navica Pulling Head Schweißen auf Stiel # 1. Bilder mit freundlicher Genehmigung von Chrysaor und Subsea 7

Chrysaor musste die Pipeline räumen, bevor sie wieder verstopft wurde. Aber es könnte nicht so einfach sein, es zu klären. "Es gab eine Debatte, ob wir es klären oder umgehen sollten", sagt Eadington. "Wir haben uns entschlossen, den Durchfluss nur sorgfältig aufrechtzuerhalten, anstatt ihn zu entsperren. In der Zwischenzeit haben wir eine Bypass-Pipeline eingebaut, da die Wahrscheinlichkeit, dass er blockiert, während wir versuchten, ihn zu entsperren, 50% betrug." Da die Pipeline immer noch in Betrieb war, begann Chrysaor mit dem Engineering von Subsea 7, das zuvor unter der Leitung eines früheren Eigentümers eine Lösung für eine Bypass-Pipeline entwickelt hatte.

Dann, im Januar 2018, wurde die Lomond-Everest-Pipeline blockiert, als Chrysaor den Vertrag mit einem Partner (Chevron und Serica Energy) über die Investition in die Bypass-Pipeline abschloss. Die Dringlichkeit des Projekts wurde jetzt eskaliert. Was normalerweise ein 18-monatiges Projekt sein würde, musste so schnell wie möglich erledigt werden.

"Wir sind in den Fast-Track-Modus gegangen", sagt Eadington. „Wir hatten keinen Bauvertrag und arbeiteten schnell als kleines Team. Wir wollten das Team von Subsea 7 nicht mit einem Mann markieren, um zu sehen, was sie taten, und legten es ihnen in die Hand. “

„Die Partnerschaft begann zu diesem Zeitpunkt“, sagt Alan Fyfe, Projektmanager bei Subsea 7. „Wir hatten keine schriftliche Spezifikation oder einen Arbeitsumfang, den Sie normalerweise mit einem EPCI-Vertrag (Engineering, Beschaffung, Konstruktion und Installation) hätten . Die Vereinbarung entwickelte sich im Laufe der Zeit. Wir hatten die Hintergrundarbeit, die wir bereits erledigt hatten. Wir haben unterwegs Probleme entdeckt und daran gearbeitet. “

Der ursprüngliche Plan bestand darin, eine neue Rohrleitung zu verlegen, die noch in Betrieb befindliche Rohrleitung abzuschalten, zu spülen, dann die Enden der vorhandenen Rohrleitung zu schneiden, bevor nach der Verstopfung Wachs austritt, und die neue Rohrleitung anzuschließen. Einfach, theoretisch - alles, was ausgespült wird, wird zur Behandlung an CATS weitergeleitet. Bei verstopfter Rohrleitung war das Herausspülen mit einer Verstopfung in der Mitte nicht mehr so einfach - Flüssigkeiten am Lomond-Ende mussten zu Lomond zurückgespült werden, das nicht für die Aufnahme von Flüssigkeiten ausgelegt war. Dies bedeutete, die vorhandene Pipeline im laufenden Betrieb anzuzapfen, damit der Inhalt zu Lomond und zu CATS auf der anderen Seite zurückgespült werden konnte. Darüber hinaus musste eine temporäre Pump- und Filtrationsstrecke eingerichtet werden, um die gespülten Flüssigkeiten über Lomond zurück in die Erskine-Pipeline zu leiten und dort zwischenzulagern.

Die Offshore-Arbeiten begannen Mitte Juni, als das Tauchboot Sevan Seven Eagle (DSV) zur Suche nach der vorhandenen verstopften Leitung eingeschickt wurde. Nachdem sie an dem Ort nachgesehen hatten, an dem Chrysaors ererbte Dokumentation dies vorschlug, wurde sie in etwa 4 bis 4 m Entfernung gefunden.

Mitte Juli reiste der DSV Seven Pelican an, um weitere Vorbereitungen und Warmwasserarbeiten durchzuführen. Das heißt, beiderseits der Verstopfung in die vorhandene Rohrleitung zu klopfen, damit zuerst Barrieregel eingefüllt werden kann, um den Wachsabschnitt zu isolieren und dann den Wachsabschnitt auszuspülen verbleibende Kohlenwasserstoffe und in Richtung CATS und zurück nach Lomond.

Rollenlauf. Bilder mit freundlicher Genehmigung von Chrysaor und Subsea 7

Rollenlauf. Bilder mit freundlicher Genehmigung von Chrysaor und Subsea 7

Ab Ende Juli verlegte das Pipelay-Schiff Seven Navica die neue 26 km lange 8-Zoll-Pipeline, die bei Vigra Spoolbase, Norwegen, hergestellt und aufgespult wurde, und führte Messungen für den bereits begonnenen und bis Ende August durchgeführten Spulenstückbau durch. Ursprünglich war geplant, die Seven Borealis für die Rohrverlegung einzusetzen. Subsea 7 entschied jedoch, die Seven Navica in Leith bei Edinburgh aus dem Kühlhaus zu holen, um den Zeitplan zu beschleunigen und Messarbeiten vor Ort durchzuführen.

Die Verbindungspunkte befanden sich in Lomond, wo sich ein Unterwasser-Absperrventil befand, was eine relativ einfache Flanschverbindung bedeutete. Am anderen Ende, wo die vorhandene Rohrleitung ausgebaggert worden war, musste die Betonbeschichtung der Rohrleitung entfernt und dann die Rohrleitung geschnitten werden, damit die vom Taucher installierten mechanischen Verbinder installiert werden konnten. Bei der Durchführung dieser Arbeiten wurde festgestellt, dass die 8-Zoll-Rohrleitung nicht den erwarteten Durchmesser hatte. Dies war wichtig, damit die bereits gebauten Steckverbinder passen. Glücklicherweise konnten die Anschlüsse geändert werden.

Sobald der neue Rohrleitungsabschnitt installiert war, wurde er unter Wasser geflutet, gereinigt und gemessen, um ihn auf Beschädigungen zu überprüfen. Anschließend wurde er von außen mit einem ROV inspiziert. Im August wurde die neue Pipeline eingegraben und der DSV Seven Falcon kam ins Feld, um das Rohr zu spülen und zu schneiden. Schließlich kehrte der Seven Eagle zurück, um Spulenteile zu installieren, die das neue Rohr mit den Enden der alten Rohrleitung verbinden, und beendete seine Arbeit Mitte Ende September. Das System war am 22. September fertig und die Produktion wurde am 30. September wieder aufgenommen - nur acht Monate nach Projektstart.

Sowohl für Eadington als auch für Fyfe war es ein Projekt, bei dem Herausforderungen und Probleme auftraten und das von Subunternehmern abhängig war. "Wir haben es nicht immer richtig verstanden, aber genug und sehr wenige Dinge haben bei uns nicht funktioniert", sagt Eadington. „Die meisten Lieferanten haben pünktlich geliefert, aber als es zu Verzögerungen kam, fanden wir Zeit im DSV-Zeitplan, um die Dinge in Gang zu bringen, und sind dadurch schneller dort angekommen“, sagt Fyfe. „Wenn wir das Projekt geplant hätten, hätte es weniger Kampagnen gegeben. Wenn wir jedoch Schiffe zur Verfügung hatten, konnten wir die Arbeit schneller erledigen. “Eadington fügt hinzu:„ Aus Sicht des Zeitplans war es ein großer Vorteil, dass Subsea 7 Änderungen mit zunehmender Komplexität des Projekts aufnehmen und Lösungen vorschlagen konnte. “

Ein Vorteil war auch, dass Chrysaor als kleine Organisation flink sein konnte. Wenn Probleme auftauchten, konnten die mit ihnen befassten Personen Entscheidungen treffen und sofort damit umgehen.

"Es war eine echte Herausforderung, aber es war großartig, dabei zu sein und sie zu lösen", sagt Fyfe. „Das Projektteam in Subsea 7 wurde für seine Arbeit als Team anerkannt, aber die Realität ist, dass das Team auch Emily und ihre Kollegen umfasste und es im Sinne eines Auftraggebers kaum Abgrenzungen gab. Wir wurden nicht von Menschen gezeichnet. Wir hatten ein gemeinsames Ziel. “

Lomond Pipeline Bypass Projektschema. Bilder mit freundlicher Genehmigung von Chrysaor und Subsea 7

Lomond Pipeline Bypass Projektschema. Bilder mit freundlicher Genehmigung von Chrysaor und Subsea 7

-168093)

-mit-dem-ROV-war-167708)

-167451)