Auswahl von Elektromotoren für Unterwasserfahrzeuge: Überlegungen zur Teillasteffizienz

Es ist leicht zu verstehen, warum Permanentmagnet-Synchronmotoren (PMSMs) für den Einsatz in Unterwasserfahrzeugen (UVs) beliebt sind. Sie sind kompakt und effizient mit einer hohen Leistungsdichte. Noch wichtiger ist vielleicht, dass sie einen effektiven Betrieb über einen breiten Drehzahlbereich ermöglichen, was für Fahrzeuge mit mehreren Betriebsbedingungen von Vorteil ist. Wir stellen jedoch fest, dass Entwickler von Fahrzeugprodukten oft unsicher sind, was die „Effizienz“ eines Motors angeht. Dieser Artikel bietet einige Kommentare aus der Perspektive eines Propellerkonstrukteurs, der die Komponenten entwickelt, die den Motor eines UV-Geräts belasten.

Wir müssen zunächst mit einer Beschreibung des „Systems“ beginnen, das aus dem Fahrzeug (das den Schubbedarf festlegt), einem Antrieb (normalerweise ein offener oder kanalisierter Propeller, der den benötigten Schub erzeugt) und dem Antrieb (der Antriebsmaschine) besteht deren einzige Aufgabe darin besteht, den Antrieb auf die erforderliche Drehzahl zu bringen). Wenn wir das System in eine konzeptionelle Einheit zusammenfassen, ist der Systemvorteil die Fahrzeuggeschwindigkeit (oder der Schub im Falle einer Anhängerkupplungsanwendung), während die Systemkosten der „Kraftstoffverbrauch“ sind. Bei Systemen mit Verbrennungsmotoren entsprechen die Kosten dem Heizölverbrauch, beispielsweise in Litern pro Stunde. Motorenhersteller stellen in der Regel genügend Informationen über den Kraftstoffverbrauch über den gesamten Drehzahl- und Leistungsbereich des Motors bereit, sodass wir den Kraftstoffverbrauch für jede Anwendung zuverlässig vorhersagen können. Ein Diagramm dieser Verteilung wird oft als „Brennstoffkarte“ bezeichnet, ich möchte Sie jedoch bitten, es sich als eine „Output-Input-Energie-Effizienzkarte“ vorzustellen.

Leider haben wir bei der Verwendung von PMSM-Antrieben eine völlig andere Situation. Es kann zu Verwirrung kommen, weil der erzeugte Nutzen des Motors und der vom Motor verwendete Kraftstoff den Begriff „Leistung“ teilen – einer ist die abgegebene mechanische Wellenleistung (die den Antrieb antreibt) und der andere seine aufgenommene elektrische Leistung (eine Funktion der Spannung). und vom Controller gelieferter Strom). Das Verhältnis der beiden ist der „Motorwirkungsgrad“. Die Kenntnis des korrekten Motorwirkungsgrads bei allen Drehzahlen und Belastungen ist für ein erfolgreiches Systemdesign und eine erfolgreiche Systemanalyse von entscheidender Bedeutung. Während die meisten Entwicklertests die elektrische Leistung aufzeichnen, müssen wir die Wellenleistung kennen, um die Gesamtleistung des Systems zu verstehen.

Während die von einem Hersteller veröffentlichte Motorkurve die Grenze des Drehmoments (und damit der Leistung) über den gesamten Drehzahlbereich angibt, geben sie häufig nur den mechanisch-elektrischen Wirkungsgrad an einem einzelnen Konstruktionspunkt oder an der Drehmomentgrenze an. Im Gegensatz zu dem, was von Motorenlieferanten erhältlich ist, verfügen wir selten über eine vollständige „Effizienzkarte“ von mechanischer zu elektrischer Leistung über den nützlichen Bereich von Drehzahl und Wellenleistungsbelastung für PMSMs. Um diese Daten zu erhalten, lassen einige unserer Kunden ihre Motoren auf kleinen Leistungsprüfständen testen, um eine Effizienzkarte zu erstellen. Dies kann jedoch kostspielig und zeitaufwändig sein – und möglicherweise eine verschwendete Übung in der frühen Entwurfsphase, wenn die Frage besteht, ob der Motor überhaupt ausgewählt wird.

Was sind die Ursachen für Effizienzverluste bei PMSMs? Die Erklärung ist eine komplizierte Mischung aus Begriffen wie Wicklungswiderstand, mechanische Reibung und sogar magnetische Flusseffekte. Vereinfachen wir es also ein wenig mit einigen Verallgemeinerungen und verwenden dabei allgemeine Begriffe wie: mechanische Lastwellenleistung (PS), Effizienz (EFF), Drehzahl und Leistungsverluste (VERLUST).

• Der Motorwirkungsgrad ist definiert als EFF = PS / (PS+VERLUST).

• Um die Dinge zu vereinfachen, können wir sagen, dass es zwei Arten von Verlusten gibt: abhängig von der Leistungsbelastung oder abhängig von der Drehzahl.

• Die Verluste (nicht der Wirkungsgrad, sondern die Verluste) neigen dazu, a) zur Drehzahl und b) zum Quadrat der Leistung proportional zu sein.

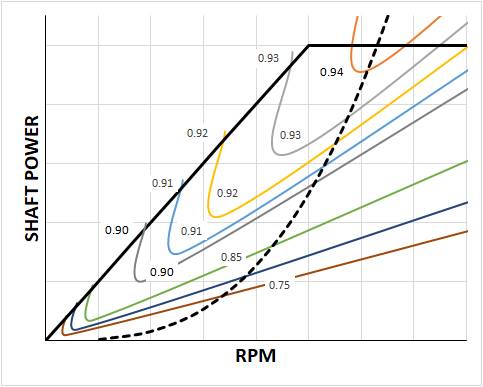

Eine generische repräsentative Effizienzkarte ist in den Diagrammen unten für ein PMSM mit „konstantem Drehmoment und konstanter Leistung“ dargestellt. Es ist unsere Praxis, ein „drehmomentbasiertes“ Diagramm immer in ein „leistungsbasiertes“ Diagramm umzuwandeln, da wir der Meinung sind, dass Leistung eine bessere Möglichkeit ist, die Energieerzeugung und -übertragung für Fahrzeuge und Antriebe zu kommunizieren. Die durchgezogene schwarze Linie stellt die Grenzkurve des Motors dar, die gestrichelte Linie ist eine generische Antriebsbedarfskurve und die farbigen Linien sind Beispielfiguren für Effizienzkarten.

Anhand dieses Diagramms können wir sehen, wie sich der Betrieb im Teillastbetrieb auf die Motoreffizienz auswirkt. Es gibt einen breiten Drehzahlbereich, der einen hohen Wirkungsgrad aufrechterhält, da fast die Hälfte des oberen Drehzahlbereichs innerhalb einiger Prozent des maximalen Wirkungsgrads des Motors liegt – solange der Motor etwa 80 % seiner Nennleistung erzeugt. Was den Fahrzeugbetrieb betrifft, ist die Effizienz bei Höchstgeschwindigkeit mit 95 % maximal. Bei einer Geschwindigkeit von 75 % beträgt der Leistungsbedarf 40–45 % und der Wirkungsgrad sinkt auf 85–90 %. Bei 50 % Drehzahl wird nur wenig Leistung benötigt und der Motorwirkungsgrad kann auf weniger als 75 % sinken.

(Denken Sie daran, dass es sich hierbei um generische Zahlen handelt, die hier zur Darstellung eines Konzepts verwendet werden. Die tatsächliche Effizienz variiert von Modell zu Modell.)

Lassen Sie mich daher mit ein paar grundlegenden Beobachtungen abschließen:

• Der maximale potenzielle Wirkungsgrad eines PMSM variiert mit der Motorgröße – Motoren mit größerer Leistung bieten Potenzial für höhere Wirkungsgrade. Beispielsweise kann ein 20-kW-PMSM einen maximalen Motorwirkungsgrad von über 95 % bei Volllast haben, während ein Motor mit weniger als 1 kW typischerweise nur 90 % erreicht.

• Wie oben erwähnt, variiert die Effizienz zwar mit der Drehzahl, es sollte jedoch einen ziemlich breiten Drehzahlbereich geben, der für die meisten Anwendungen, die volle oder nahezu volle Last erfordern, eine hohe Effizienz aufrechterhält.

• Bei den meisten Anwendungen ist die Teillastbelastung das große Problem, da der Betrieb eines Motors mit geringer Leistung zu einem erheblichen Rückgang der Motoreffizienz führen kann. Beispielsweise kann der Motorwirkungsgrad bei Teilwellenleistung auf weniger als 70 % sinken.

Elektromotoren – insbesondere PMSMs – sind ein wichtiger Schwerpunkt unserer Entwicklungsarbeit für NavCad im Jahr 2020. Wir arbeiten daran, die Definition dieser Antriebe in NavCad mit elektrischer Energie als „Kraftstoff“ und generischen Motorkurvenformen (z. B. „Konstant- Drehmoment, konstante Leistung“) für die frühe Entwurfsphase. Und natürlich stecken wir tief in einem Vorhersagemodell für Off-Design-Teillast-Effizienzkarten!

Lesen Sie diese Geschichte in der Märzausgabe 2020 des Marine Technology Reporter: https://magazines.marinelink.com/nwm/MarineTechnology/202003/#page/20

-wird-158403)